Fabricación de un Motor eléctrico con impresión 3D

- 23 abr 2018

- 2 Min. de lectura

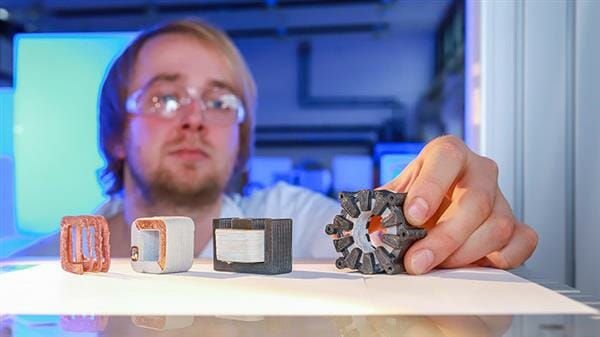

Un proyecto de investigación en la TU Chemnitz de Alemania ha logrado por primera vez con impresión 3D todos los componentes importantes para un motor eléctrico, imprimiendo simultáneamente con cobre, hierro y cerámica.

Después de más de dos años de trabajo, un equipo dirigido por el Prof. Dr. Ralf Werner, de la Cátedra de Sistemas de Conversión de Energía Eléctrica y Accionamientos de la Universidad Tecnológica de Chemnitz, presentará su gran avance en la feria de Hannover Messe de este año.

Material de impresión 3D

El primer paso importante en este viaje fue la finalización de una bobina impresa completamente en 3D.

La bobina fue capaz de soportar temperaturas de más de 300°C y fue presentada por primera vez el año pasado por dos miembros del personal académico de Werner, Johannes Rudolph y Fabian Lorenz.

La bobina consiste principalmente de conductores eléctricos de cobre, que son capaces de crear campos magnéticos en combinación con componentes de hierro o aleaciones de hierro.

Para aislar los conductores de cobre entre sí y de los componentes de hierro o de aleaciones de hierro se utiliza un material cerámico.

Propiedades del material de impresión 3D conductor

En lugar de los materiales poliméricos convencionales utilizados para el aislamiento en este tipo de motores, el equipo adoptó la fabricación de la bobina utilizando cerámicas impresas en 3D muy avanzadas.

”Estos materiales tenían niveles mucho más altos de resistencia a la temperatura. Nuestro objetivo en los últimos dos años y medio fue aumentar drásticamente la temperatura que las máquinas eléctricas son capaces de soportar”, dijo Werner.

Según Rudolph, ”La temperatura máxima admisible del devanado de 220°C asociada a los sistemas de aislamiento convencionales puede ser excedida en una cantidad significativa. Por lo tanto, la temperatura de funcionamiento de las máquinas eléctricas sólo está limitada por las propiedades ferromagnéticas de los componentes de hierro, que sólo pueden mantenerse hasta 700°C.”

Las piezas impresas en 3D no sólo resisten mejor el calor, sino que también lo conducen de forma más eficiente. Esta capacidad mejorada de disipar la pérdida de calor contribuyó a un mayor nivel de densidad de salida para el motor.

Proceso de impresión 3D

El innovador proceso de impresión 3D del equipo implica el uso de pastas, que se extruyen como en la impresión 3D FDM y posteriormente se sinterizan juntas, como en las técnicas SLS.

Estas pastas están compuestas de materiales cerámicos así como de materiales metálicos como el cobre y el hierro. Para mantener unidas las pastas viscosas se utilizan agentes adhesivos especialmente adaptados.

La técnica permite la impresión 3D simultanea de cerámicas y estructuras metálicas. Este enfoque innovador podría tener una amplia gama de aplicaciones potenciales para la fabricación de equipos eléctricos.

El motor que se imprimió en el laboratorio de la Universidad de Chemnitz representa un gran avance y es al mismo tiempo la prueba de principio – demuestra la viabilidad – de nuestra tecnología”, según Rudolph.

Tras su participación en el desarrollo de esta técnica de fabricación pionera, ahora se está preparando para lanzar una nueva empresa basada en la investigación, junto con Lorenz.

Para generar más interés, el equipo presentará su motor eléctrico fabricado con impresión 3D y los desarrollos de investigación asociados del 23 al 27 de abril en la feria Hannover Messe.

Comentarios